Guía completa para el rectificado de buques: Selección de herramientas abrasivas y técnicas eficaces al descubierto

Table of Contents

Guía completa para el rectificado de buques: Selección de herramientas abrasivas y técnicas eficaces

Los buques están constantemente expuestos al duro entorno marino, soportando la sal, el agua, el viento y otros elementos naturales, que provocan óxido superficial, suciedad y revestimientos envejecidos. El rectificado, como método fundamental para el tratamiento de superficies, implica la abrasión física para eliminar los óxidos superficiales, el óxido, las capas de pintura vieja y otros contaminantes de la carrocería del buque. Este proceso garantiza la calidad de procedimientos posteriores como la soldadura, la pintura y las reparaciones, mejora el aspecto del buque, refuerza su resistencia a la corrosión y prolonga su vida útil. Más allá de la estética, el rectificado es esencial para el funcionamiento seguro de los buques.

El rectificado es esencial para el funcionamiento seguro de los buques.

Fuente de la imagen: MIRKA

- Características de los entornos de rectificado de buques: alta humedad, grandes superficies y diversos materiales, que exigen eficiencia y durabilidad.

- Características de los entornos de rectificado de buques

El principio fundamental del rectificado es la acción de fricción entre partículas abrasivas y la superficie de la pieza de trabajo para eliminar materiales superficiales. En la industria naval, el rectificado suele implicar operaciones a gran escala que exigen eficacia, uniformidad y ausencia de daños estructurales en la embarcación. Por lo tanto, es crucial seleccionar las herramientas abrasivas adecuadas y dominar las técnicas de rectificado correctas.

Rectificado de superficies.

Selección de herramientas abrasivas adecuadas para diferentes materiales de buques

En base al análisis de mercado, los productos abrasivos comúnmente utilizados en el lijado de buques incluyen muelas abrasivas, bandas de lijado, discos de fibra, almohadillas de lijado de resina, discos de lijado, abrasivos no tejidos, abrasivos de malla y productos de lijado de agujeros múltiples. Además, los líquidos de pulido se emplean ampliamente para eliminar las marcas de lijado y pulir las superficies para conseguir una suavidad superior.

Entre estos productos, las muelas abrasivasy las bandas de lijadominan las aplicaciones de rectificado naval, representando aproximadamente el 50%-60% del uso. Su durabilidad y eficacia las hacen ideales para el rectificado de superficies de cascos y el tratamiento de costuras de soldadura.

Las bandas de lijado son las más utilizadas en los buques.

Los buques están construidos con una gran variedad de materiales, cada uno de los cuales requiere diferentes herramientas abrasivas para lograr resultados óptimos. A continuación se desglosan los tipos de materiales y las herramientas recomendadas:

Materiales de acero

- Herramientas recomendadas: Muelas de resina para corte de metales utilizadas con amoladoras angulares. .

- Resultado: Una superficie uniforme y sin óxido apta para tratamientos previos al recubrimiento. .

Materiales de aleación de aluminio

- Herramientas recomendadas: Bandas de lijado de alúmina de circonio, almohadillas abrasivas no tejidas ultraduraderas y discos abrasivos de alúmina o carburo de silicio. .

- Motivo de selección: Las aleaciones de aluminio son relativamente blandas y requieren un esmerilado a baja temperatura para evitar el sobrecalentamiento y la deformación. Los abrasivos de alúmina de circonio proporcionan propiedades de autoafilado para mejorar el rendimiento.

- Resultado: Acabado superficial fino y sin arañazos.

Materiales de fibra de vidrio

- Herramientas recomendadas: Discos abrasivos con aglomerante de resina, papel de lija y discos abrasivos de precisión. .

- Motivo de la selección: La fibra de vidrio es propensa a agrietarse, y el papel de lija de carburo de silicio ofrece flexibilidad para el procesamiento fino.

- .

- Resultado: Superficies lisas y bordes limpios sin desportillarse.

- Superficies lisas y bordes limpios sin desportillarse.

La elección de las herramientas abrasivas adecuadas no sólo aumenta la eficiencia del rectificado, sino que también garantiza la calidad deseada de la superficie, logrando unos resultados de rectificado óptimos.

Fuente de la imagen: MIRKA

Eficaz guía paso a paso para rectificar buques

Fase de preparación

- Limpieza de la superficie: Eliminar manchas de aceite, óxido suelto y objetos extraños. .

- Seleccionar las herramientas abrasivas adecuadas: Elija en función del tipo de material y el resultado deseado. .

- Comprobación de seguridad: Utilice equipo de protección y asegúrese de que el equipo de esmerilado está en buenas condiciones. .

Pasos de la molienda

- Rectificado basto: Utilice muelas o bandas de lijado de grano bajo para eliminar rápidamente el óxido y las capas de pintura viejas. .

- Rectificado fino: Realice el acabado de superficies con muelas de alto grano, bandas de lijado o almohadillas de pulido. .

- Inspección: Haga pausas periódicas para comprobar el progreso y evitar el exceso de amolado. .

Tratamiento posterior al rectificado

- Limpie la zona de rectificado: Utilice aire comprimido o cepillos para eliminar el polvo y los residuos. .

- Aplicar protección contra el óxido: Recubra la superficie con imprimación inhibidora del óxido o revestimientos protectores. .

Evitar errores comunes durante el rectificado

Errores comunes

- Selección inadecuada de la herramienta: Conduce a la ineficacia o a daños en la superficie. .

- Excesiva presión de rectificado: Acelera el desgaste de la herramienta y puede dañar la superficie de la pieza. .

- Ignorar las medidas de refrigeración: El sobrecalentamiento de los materiales puede provocar una degradación del rendimiento o deformaciones. .

Consejos para un rectificado eficiente

- Mantenga un ángulo estable de la herramienta de esmerilado para evitar vibraciones o saltos.

- Mantenga un ángulo estable de la herramienta de esmerilado para evitar vibraciones o saltos.

- Adecuar la velocidad de amolado al tipo de material para evitar la generación innecesaria de calor.

- Mantener el ángulo de la herramienta de amolar estable para evitar vibraciones o saltos.

- Limpie regularmente las herramientas abrasivas para mantener la eficacia del amolado. .

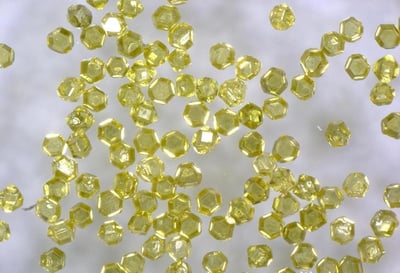

Fuente de la imagen: JISHIJIE

Mantenimiento y prolongación de la vida útil de las herramientas abrasivas

Uso adecuado de las herramientas abrasivas:

- Evite sobrecargar las herramientas y respete estrictamente la velocidad nominal.

Almacenamiento y mantenimiento:

- Almacene las herramientas en un lugar seco y bien ventilado para evitar la humedad y la exposición a altas temperaturas. .

- Inspeccione periódicamente las herramientas en busca de grietas o desgaste y sustitúyalas cuando sea necesario.

Limpieza y aderezo:

El rectificado de buques es una tarea muy técnica y exigente. Si se comprenden los conceptos básicos, se seleccionan las herramientas abrasivas adecuadas, se siguen unos pasos de rectificado eficaces, se evitan los errores comunes y se realiza un mantenimiento adecuado de las herramientas abrasivas, las tareas de rectificado de buques pueden completarse de forma eficaz, segura y con un alto nivel de calidad.

El rectificado de buques es una tarea muy técnica y exigente.