Table of Contents

はじめに

ダイヤモンドの優れた物理的・化学的特性は、様々な分野での広範な応用を可能にしている。ダイヤモンドは間接バンドギャップ半導体材料であり、バンドギャップ幅は約5.2eV、熱伝導率は最大22W/(cm-K)、室温での電子・正孔移動度はそれぞれ4500cm²/(V-s)と3380cm²/(V-s)に達し、GaNやSiCのような第三世代半導体材料をはるかに凌駕しています。したがって、ダイヤモンドは、高温で動作するハイパワー電子デバイスや高周波マイクロ波デバイスへの幅広い応用が期待されています。さらに、ダイヤモンドはその大きな励起子結合エネルギー(80meV)により、室温で強い自由励起子発光(発光波長約235nm)を実現することができ、高出力の深紫外発光ダイオードの作製に大きな可能性を示しています。また、極端紫外、深紫外、高エネルギー粒子検出器の開発においても重要な役割を果たしている。半導体ダイヤモンド材料の成長とデバイスの開発には多くの課題がありますが、半導体ダイヤモンド材料とデバイスの応用は、近い将来に大きな技術的変革をもたらす可能性が高いと予測されています。

<!-もっと-->

単結晶ダイヤモンドの作製法には、主に高圧高温法(HPHT法)と化学気相成長法(CVD法)があります。金属触媒を用いたHPHT法で製造された単結晶ダイヤモンドは、必然的にかなりの量の金属不純物を含んでおり、半導体デバイスの要求を満たすことが難しくなります。CVD法には、主にホットワイヤーCVD、DCジェットCVD、DC放電CVD、RF CVD、マイクロ波プラズマCVD(MPCVD)などがありますが、中でもMPCVDは多くの利点があり、現在、高品質の単結晶ダイヤモンドを作製するための最良の方法として認識されています。MPCVD反応チャンバーには内部電極がないため、電極汚染の問題がなく、マイクロ波出力を連続的かつ円滑に調整でき、マイクロ波エネルギー変換効率が高く、プラズマ密度が高い。反応室内の安定した条件は、高品質の半導体ダイヤモンドを製造する上でMPCVDにユニークな利点をもたらします。半導体デバイスは、欠陥の混入が半導体材料の電気的・光学的特性に深刻な影響を与えるため、材料に対する品質要求が高い。したがって、高品質のダイヤモンド材料は、半導体用途を確保するための鍵となる。さらに、単結晶ダイヤモンド基板材料の成長には、高い成長速度と大きな結晶サイズも要求されます。ダイヤモンドの半導体機能を実現するには、効果的なドーピングを行い、良好なn型またはp型の導電特性を付与する必要がある。しかし、単結晶ダイヤモンドを調製するための現在のMPCVD法は、成長速度、材料サイズ、結晶サイズ、半導体ドーピングの点で、高性能半導体デバイスの要件を満たすのにまだ苦労しています。

半導体単結晶ダイヤモンド基板の作製

CVDダイヤモンド基板の結晶サイズを拡大し、単結晶ダイヤモンドの高速成長を実現することは、高品質で大型の半導体ダイヤモンド材料を作製するための必須条件です。

大面積の単結晶ダイヤモンドを作製するMPCVD法には、主に、繰り返し成長、3次元成長、モザイク成長の3つのアプローチがあります。

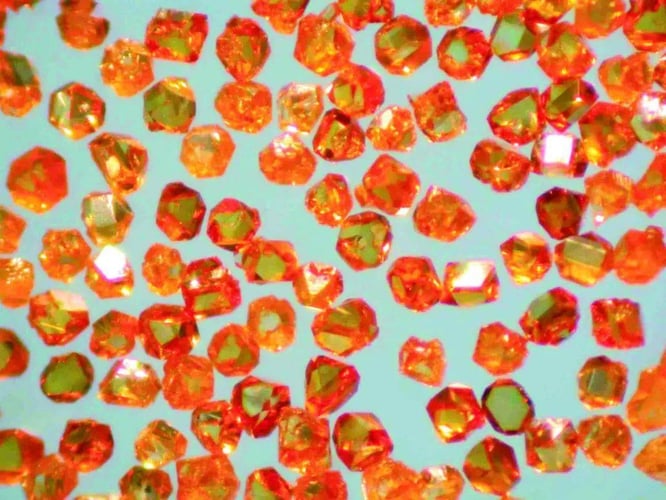

大面積の単結晶ダイヤモンドを製造する方法には、主に3つの方法(繰り返し成長法、3次元成長法、モザイク成長法)があります。この工程を複数回繰り返すことで、大きなサイズのダイヤモンドを成長させることができます。試料表面を研磨する目的は、エピタキシャル層の表面に形成された段差や多結晶構造を除去し、成長を継続させることである。研究によると、繰り返し成長法は、垂直成長ではより厚い単結晶を得ることができるが、横方向のエピタキシーを効果的に達成することは困難であり、そのため単結晶ダイヤモンドの面積の拡大が制限される。三次元成長法では、繰り返し成長法を組み合わせる必要があり、まず、基板の(100)面に繰り返し成長法で一定の厚みを成長させ、試料表面を研磨した後、側面の(010)面に成長させる。この工程を複数回繰り返すことで、大面積の単結晶ダイヤモンドを成膜する。三次元成長法も同様に、中断回数の増加とともに結晶品質が徐々に低下するという問題を抱えている。さらに、複数回の成長と表面処理がもたらす効率の低さとコストの高さも大きな問題である。モザイク成長法は、ステッチング法とも呼ばれ、大きさ、厚さ、結晶方位が一定の複数の小さなダイヤモンド基板を大きな基板に組み立て、その上に大面積の単結晶ダイヤモンドを析出させる技術である。異なる小型基板の結晶方位を確実に一致させることが極めて重要であり、そのずれはエピタキシー膜の品質に直接影響するからである。従って、モザイク成長法では、結晶方位が非常に一致した微小基板をいかに得るかが重要な要素となる。繰り返し成長法や三次元成長法と比べて、モザイク成長法は、大面積の単結晶ダイヤモンドを製造する上で明らかな利点があり、大面積が得られるだけでなく、(継ぎ目を除いて)結晶の品質も確保できる。しかし、この方法には欠点もあります。小さな基板を縫い合わせるため、小さな基板同士を完全に一致させることは困難である。その結果、必然的に小さな基板の接合部に欠陥が発生し、ひび割れにつながることさえある。H.ヤマハらは、モザイク成長法を用いて大面積の単結晶ダイヤモンドを作製した。小さな正方形の基板を平行につなぎ合わせると、エピタキシャル層に大きなクラックが発生した。しかし、小さな基板の端部をある傾斜角度になるように処理すると、ダイヤモンドのエピタキシャル層は平滑でクラックのない成長面を示した。また、モザイク成長法は堆積面積が大きいため、基板上の異なる位置での成長条件が大きく異なり、最終的に成長した単結晶ダイヤモンドの品質が不均一になるという問題もある。そのため、反応室の構造を最適化し、プラズマボールをより均一に分布させることで、大面積のダイヤモンド単結晶基板の均一性を高める必要がある。杢野らは、10mm×10mmの単結晶ダイヤモンド種結晶を基板として用い、MPCVD法とイオン注入・剥離法を併用し、異なる面への成長を繰り返すことで、12×13×3.7mm³、重さ4.65カラットの単結晶ダイヤモンドのエピタキシャル成長に成功した。このサイズは、当時HPHT法で商業的に合成できた単結晶ダイヤモンドの最大サイズをはるかに超えている。しかし、この方法は様々な加工要因に制約され、実際の操作プロセスも非常に複雑であるため、3次元拡大成長は大きな単結晶を製造するための最適な方法とは言えない。三次元成長法に対し、モザイク法は大型単結晶を短時間で得ることができ(図2)、操作工程も単純である。山田秀樹教授らは、イオン注入法と剥離法を用いて、種結晶と同じ結晶特性を持つ最大1/2インチのダイヤモンド単結晶板を複数合成することに成功した。その後、より優れたものを選んでモザイク基板を形成し、ダイヤモンドのエピタキシャル成長を行った。そして、再び剥離技術と成膜を繰り返し、最終的に大型のダイヤモンド単結晶ウェハーを合成した。現在のところ、この大きさはダイヤモンド半導体に必要な大きさにはまだ程遠く、一般的に半導体デバイスの開発に応用するには2インチに達する必要があると考えられている。全体として、モザイクステッチング技術は、大きなサイズの単結晶ダイヤモンドを成長させるための効果的な経路を提供するものであり、成長プロセスの進歩と改善により、ステッチング界面に起因するダイヤモンド成長の表面品質に関連する問題は徐々に解決されるであろう。

現在、製造コストが高いため、単結晶ダイヤモンドの市場での応用は限られています。生産コストを下げれば、ダイヤモンドの応用価値は大幅に広がります。コストを下げる唯一の方法は、大量生産を実現するために効率を上げることです。アスムッセンらが915MHz MPCVD法で100個近いシードの同時成長に成功して以来、単結晶ダイヤモンドの大量成長が研究者の注目を集めている。成長速度を高めるために、マルチウェーハ成長法を採用することができます。

- 高品質半導体単結晶ダイヤモンドの準備

- 単結晶ダイヤモンドの研究

- 単結晶ダイヤモンドのドーピングに関する研究

共ドープダイヤモンドのP型ドーピングは比較的安定しているのに対し、N型ドーピングは、リン(P)を使用した場合でも、深いエネルギー準位や再現性の低さなどの課題に依然として直面しています。そのため、研究者たちは、共ドープ法によってダイヤモンドのN型ドーピングを実現する研究を始めている。VI族元素(硫黄など)は、ダイヤモンドにおいてN型導電性を示す可能性がある。ホウ素(B)と硫黄(S)を共添加することで、ダイヤモンドの電子伝導性が向上することが研究により示されています。共同ドーピングの形成エネルギーは、VI族元素を単独でドーピングした場合よりも低く、これはBの存在がVI族元素の取り込みを促進することを示している。VI族元素はドナーセンターとして電子を放出するため、コドープ系はN型導電性を示すことができる。Bの存在は、ドナー中心によって放出された電子を捕獲する可能性があり、それによってダイヤモンドのN型導電性をいくらか低下させる。ホウ素は現在、ダイヤモンドのP型ドーピングを効果的に実現できる唯一の元素である。原子半径が比較的小さいため、Bはダイヤモンド格子に容易に取り込むことができる。価電子を3個含み、ダイヤモンドのアクセプター元素として存在し、活性化エネルギーは0.37eVで、室温ではイオン化効率の低い深準位に分類される。ダイヤモンドのBドーピングは、基板の傾斜角度と関連しており、ダイヤモンド基板の傾斜角度がダイヤモンド中のBのドーピングに大きく影響することが研究で示されています。傾斜角度を大きくすると、成長表面の原子ステップ数が効果的に増加し、ある角度範囲内でB原子をより効果的にダイヤモンド格子に取り込むことができる。Bのドーピング効率は温度依存性であり、成長温度を適切に上げることはドーピングに有益であり、より高いドーピングレベルとイオン化効果をもたらします。

さらに、ダイヤモンド表面は水素終端のP型ドーピングも特徴としています。水素終端P型表面チャネルを持つ電界効果トランジスタは、高い降伏電圧と低い逆方向リーク電流を示しますが、これらの表面チャネルは熱的および化学的安定性が低いという問題を抱えています。アクセプター準位が深く、イオン化効率が低く、成長速度が遅いという特徴を持つダイヤモンドのP型ドーピングは、現在のところ不十分であるにもかかわらず、P型ダイヤモンドをベースにしたデバイスでは大きな進展が見られます。P型ダイヤモンドは、電界効果トランジスタやショットキーダイオードなどの製造に利用できます。ダイヤモンドへのN型ドーピングは、P型ドーピングよりも困難であり、ドナー元素としては、I族元素(Li、Na)、V族元素(N、P、As、Sb)、VI族元素(S)などが考えられる。格子間原子としてのLiとNaの理論活性化エネルギーは、それぞれ0.1eVと0.3eVであり、ダイヤモンドにおけるドナーとしての可能性を示している。しかし、実験結果によると、LiとNaをドープしたダイヤモンドは高い抵抗と低いイオン化率を示した。さらに、LiとNaのダイヤモンドへの溶解度は非常に低く、ダイヤモンド格子に組み込むことが困難である。窒素(N)原子は炭素(C)原子と同様に半径が小さいため、ダイヤモンド格子への組み込みが比較的容易です。

- 既存の主な課題

現在のところ、単結晶ダイヤモンドの大量成長で直面する主な問題は以下の通りです:まず、成膜装置の限界である。現在、国内市場の装置の定格出力は一般的に6kWを超えないため、単結晶ダイヤモンド成長の有効蒸着面積と蒸着速度が制限され、成長効率に直接影響しています。第二に、大量成長の品質と歩留まりが重要である。成長プロセスを厳密に管理することで品質を確保できる単結晶ダイヤモンド成長とは異なり、多結晶ダイヤモンド成長は、表面品質や配置の違いによる成長品質の維持という課題に直面する。この問題は、装置の性能(装置によって生成されるプラズマボールの状態、形状、サイズ)、基板プラットフォーム、およびプロセス設計にも大きく関係しています。

6.究極の半導体材料:ダイヤモンドには重要な利点がある

私たちは今、半導体製造に必要な材料として、ダイヤモンドを使用しています。

私たちは今、情報が爆発的に増え始めている時代にいますが、この情報の爆発的な増加はシリコン結晶半導体のおかげです。しかし、機能面では、シリコン結晶は最高の半導体ではありません。高周波電力増幅器に使われるトランジスタを例にとると、重要な機能指標は負荷の出力電力である。この電力を大きくするには、周波数の2乗と水晶の負荷インピーダンスの積をできるだけ大きくする必要がある。この指標に基づけば、ダイヤモンドはシリコン結晶の8,200倍、ガリウムヒ素の500倍、炭化ケイ素の8倍優れている。表は、シリコン結晶と比較して優れた性能を持ついくつかの半導体材料とその特性を示している。表のデータは、ダイヤモンド半導体の総合的な性能がシリコン結晶をはるかに上回っていることを明確に示している。

ダイヤモンド半導体は高速で動作するだけでなく、優れた耐熱性を示します。シリコンウェーハは300°C以下の温度にしか耐えられませんが、ガリウムヒ素ウェーハは400°Cを超えない温度にしか耐えられません。対照的に、ダイヤモンドは700°C近くまで加熱しても損傷しない。さらに、ダイヤモンドの熱伝導率はあらゆる材料の中で最も高く、シリコン結晶の30倍です。動作時、高出力のダイヤモンド半導体は、追加の冷却装置を必要とせずに熱を放散することができ、集積回路にとって理想的な材料となります。

ダイヤモンド半導体が主流になるには、シリコン結晶技術の終焉を待つ必要があります。シリコンが固有の限界に達したときに初めて、ダイヤモンド半導体の優れた性能が認められ、商用製品として開発できるようになる。その時、ダイヤモンド半導体はさらに業界を統合し、人類の文明を新たな高みへと昇華させ、永遠のダイヤモンド時代を切り開くだろう。

ダイヤモンド半導体は現在、課題に直面しているが、長期的な展望は明るい。半導体の黄金時代はゲルマニウムから始まり、シリコンを経て、最終的には炭化ケイ素に引き継がれるかもしれない。炭化ケイ素はダイヤモンドに似た構造を持つが、原子の半分は炭素であり、一種の "ハーフ・ダイヤモンド "である。炭化ケイ素は、シリコンの時代からダイヤモンド半導体の時代へと移行する過渡期の製品として捉えられるべきである。

ダイヤモンドが将来の半導体の主流材料になることは間違いない。半導体の時代の移り変わりを観察すると、ゲルマニウム、シリコン、炭化ケイ素を経て、最終的に周期表の頂点にある炭素(すなわちダイヤモンド)に至る、周期表の中心グループ(第14族)を通る進行が明らかになる。炭素より上位の元素は存在しないため、ダイヤモンドが主流になれば、半導体の状況にそれ以上の変化はなくなる。将来、ダイヤモンドに取って代わる材料が現れなければ、「ダイヤモンドは永遠」という言葉は本当に予言的なものになるかもしれない。