Vista general de las diferentes estructuras de los dispositivos de depósito químico en fase vapor CVD

Table of Contents

Desde la aparición de los métodos de preparación de diamantes mediante CVD en la década de 1980, la investigación sobre este método de preparación de diamantes ha sido continua y en profundidad. Con el desarrollo de la tecnología moderna de preparación de diamantes CVD, se han desarrollado varios métodos CVD. Los principales métodos para la preparación de diamantes CVD incluyen la Deposición de Vapor Químico de Filamento Caliente (HFCVD), la Deposición de Vapor Químico de Llama de Combustión (CFCVD), la Deposición de Vapor Químico de Chorro de Plasma de Corriente Directa (DCPCVD) y la Deposición de Vapor Químico de Plasma de Microondas (MPCVD). En este artículo se presentan brevemente las estructuras y características de estos dispositivos de deposición.

- Dispositivo de método de chorro de plasma de arco de corriente directa

Para aprovechar al máximo las excelentes propiedades fisicoquímicas de los diamantes y facilitar su aplicación en campos de alta tecnología, se ha iniciado una oleada de investigación sobre películas de diamante. El equipo de CVD de filamento caliente es relativamente sencillo y puede hacer crecer películas de diamante en grandes áreas; sin embargo, tiene un bajo grado de excitación de gas y puede contaminar la película de diamante, por lo que es adecuado para preparar películas de diamante de grado de herramienta que tienen requisitos de calidad más bajos y son sensibles a los costes.

Los dispositivos de CVD por microondas no tienen electrodos internos, lo que evita eficazmente la contaminación por descarga de electrodos. También tienen un amplio rango de presión de deposición, una alta densidad de electrones en el plasma y una gran concentración de hidrógeno atómico, lo que permite el crecimiento de películas de diamante de alta calidad. Sin embargo, su velocidad de deposición es menor y requieren un elevado control de la potencia, lo que dificulta la deposición de películas de diamante de gran superficie. Las películas de diamante preparadas mediante la tecnología CVD de chorro de plasma de corriente continua tienen una alta calidad, grandes áreas de crecimiento y altas tasas de deposición, lo que la convierte en una de las mejores opciones para la aplicación industrial de películas de diamante.

Figura 1: Diagrama esquemático del dispositivo del método de chorro de plasma por arco de corriente continua

El dispositivo consta principalmente de un sistema de alimentación, un sistema de refrigeración por agua, un sistema de vacío y una antorcha de plasma, entre otras estructuras. Se forma una descarga de arco de corriente continua entre el cátodo en forma de varilla y el ánodo cilíndrico, generando altas temperaturas que ionizan los gases de trabajo como Ar, H2 y CH4. Bajo la influencia del campo de gas y del campo electromagnético, estos gases son expulsados a gran velocidad y acaban depositando películas de diamante sobre el sustrato. La alta energía del plasma y una serie de reacciones que se producen en el sustrato permiten que los átomos de carbono del metano se unan y formen diamante policristalino. En comparación con otras técnicas de deposición de películas de diamante, la tecnología CVD por chorro de arco de corriente continua presenta ventajas únicas, como la alta densidad del plasma, el alto grado de ionización, la alta velocidad de deposición (hasta 900 µm/h), la buena calidad del diamante y la gran superficie de deposición. Es especialmente adecuada para la preparación de dispersores térmicos de película de diamante de gran tamaño y alta conductividad térmica.

Li Chengming y otros han investigado y concluido que la dirección actual de la síntesis de diamantes utilizando plasma de chorro de corriente directa se centra en la producción de diamantes más grandes y de mayor calidad. Teniendo en cuenta las excelentes perspectivas de aplicación de los diamantes en el mecanizado de precisión, la joyería, las ventanas ópticas, los dispositivos electrónicos y otros campos, el plasma de chorro de corriente directa también se utiliza para la deposición de monocristales de diamante y está a punto de entrar en la fase de industrialización. Con el ulterior desarrollo de la tecnología de preparación del diamante y la continua reducción de los costes de producción, su ámbito de aplicación y su mercado potencial se ampliarán rápidamente. La investigación sobre películas de diamante CVD ha entrado en la fase de aplicación industrial artificial y, tras la era del acero y el silicio monocristalino, la humanidad dará paso a una era del diamante más brillante.

Fuente: Diamonds and Abrasives Engineering, 2018.1: 16--27. Avances recientes en la investigación de películas autoportantes de diamante preparadas por el método de chorro de plasma de arco de corriente directa.

- Investigación sobre la preparación de películas de diamante por el método CVD de filamento caliente restringido

El método CVD de filamento caliente tiene ventajas como un equipo sencillo y la capacidad de deposición de gran área. Sin embargo, su baja tasa de crecimiento y sus elevados costes siguen limitando su aplicación generalizada. Existen dos métodos principales para mejorar la velocidad de deposición durante la preparación de películas de diamante mediante el método CVD de filamento caliente: aplicar voltaje de polarización o asistencia por radiofrecuencia, o añadir gases auxiliares. La velocidad de deposición tradicional de las películas de diamante mediante el método de CVD de filamento caliente es de 0,9-2,0 µm/h. Aplicando voltaje de polarización o radiofrecuencia, se puede aumentar la energía de los electrones, aumentar la probabilidad de colisión y aumentar la densidad del plasma para alcanzar la velocidad de deposición deseada. Esta tecnología tiene aplicaciones prometedoras en sistemas avanzados de radar y telecomunicaciones, vehículos híbridos ultraeficientes, dispositivos electrónicos en entornos extremos y dispositivos electrónicos aeroespaciales de próxima generación. - Dispositivos electrónicos de última generación.

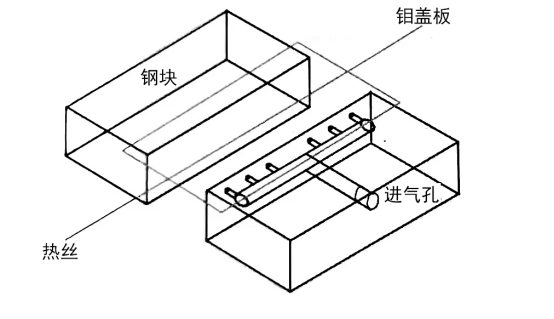

Figura 2: Esquema del modelo de deposición en espacio constreñido para CVD de filamento caliente

El dispositivo de espacio constreñido de fabricación propia confina el filamento caliente y los gases de reacción dentro de un estrecho espacio de hendidura, como se muestra en la figura 2. Dos bloques de acero de igual altura se colocan paralelos a la etapa de sustrato como paredes de restricción. Los extremos superiores de las paredes de restricción se cubren con placas de Mo de alto punto de fusión (punto de fusión 2622 ± 10 °C), dejando abierta a ambos lados una rendija rectangular de 8 cm de longitud, 3 cm de anchura y 2,1 cm de altura. El filamento caliente pasa a través de la hendidura, con el sustrato colocado justo debajo. El gas de reacción se introduce en el espacio constreñido a través de las entradas de las paredes laterales utilizando un método de entrada de gas poroso para garantizar una distribución uniforme del flujo de gas.

El filamento caliente pasa a través de la hendidura, con el sustrato colocado directamente debajo de ella.

El método de deposición restringida puede mejorar eficazmente la velocidad de crecimiento. Las razones de ello, según Dai Kai y otros, pueden explicarse desde tres perspectivas:

.

Concentración de energía: Incluye tanto la concentración de energía del filamento caliente como la energía de flujo forzado del gas. Durante la deposición de diamantes mediante el método CVD de filamento caliente, el filamento a alta temperatura proporciona casi toda la energía necesaria para las reacciones de deposición. En los métodos tradicionales, el espacio de reacción es relativamente grande, lo que provoca un desperdicio significativo de la energía del filamento a través de la radiación y la conducción térmica. En cambio, el método restringido concentra eficazmente la energía del filamento en las mismas condiciones de potencia. Además, la introducción de gases de reacción en una zona de reacción de rendija más pequeña potencia el flujo forzado macroscópico, haciendo que el estado de flujo del gas sea más activo y complejo, aumentando la frecuencia de colisión entre el gas y el filamento, lo que potencia la excitación y el agrietamiento. El transporte de especies reactivas de gas se hace más eficiente; por el contrario, el estado de flujo de gas en los métodos tradicionales es un flujo laminar estable, lo que resulta en un craqueo de gas y una eficiencia de transporte relativamente bajos.

Concentración de especies reactivas de gas.

Concentración de los gases de reacción: En comparación con los métodos tradicionales, los gases que entran en la rendija se entregan directamente a la región de craqueo efectivo del filamento, lo que hace que el gas de reacción esté más concentrado. Bajo la condición de concentración de energía del filamento, se pueden excitar y craquear partículas reactivas más efectivas.

Efectos turbulentos de los gases de reacción.

Efectos turbulentos de los gases en la hendidura: En comparación con los métodos tradicionales, el volumen del espacio restringido de la rendija se reduce, y los gases que entran en la rendija sufren un flujo forzado más significativo debido a los efectos de bloqueo y colisión de las paredes de restricción, el efecto de expansión por calentamiento del filamento y el efecto de succión de la bomba de vacío. El resultado es la formación de turbulencias activas complejas dentro de la rendija. El estado turbulento arremolinado del gas provoca colisiones repetidas con el filamento, lo que potencia el agrietamiento y produce mayores densidades de partículas y niveles de energía. Además, la mayor frecuencia de colisiones con el sustrato reduce la capa límite en la superficie del sustrato, garantizando mejores efectos de deposición. En los métodos de deposición sin restricciones, la excitación y el transporte de partículas activas por gas son menos eficientes.

Fuente: Dai Kai, Investigación sobre la preparación de películas de diamante mediante el método CVD de filamento caliente restringido, Diamonds and Abrasives Engineering, 2018.4: 1--5.

.

- Diversidad de estructuras de dispositivos MPCVD

Las ventajas de la deposición química en fase vapor por plasma de microondas (MPCVD) radican en que la energía del plasma se mantiene mediante energía de microondas, eliminando la necesidad de electrodos metálicos durante el proceso de descarga, evitando así la contaminación que puede producirse con otros métodos de deposición CVD debido al uso de electrodos metálicos. Además, la zona de descarga de gas en el método MPCVD está muy concentrada, lo que no sólo genera un plasma de alta densidad, sino que también excita más especies reactivas. El proceso de descarga es extremadamente estable, todo lo cual contribuye al crecimiento estable a largo plazo de diamantes de alta calidad. Estas ventajas lo han convertido en el método preferido para la producción de monocristales de diamante de alta calidad y policristales de grado óptico tanto a nivel nacional como internacional. - Diamantes de alta calidad.

Hasta ahora, basándose en las diferentes formas de resonador de los dispositivos MPCVD, ha habido varios tipos de desarrollo, incluyendo el tipo de tubo de cuarzo, el tipo de campana de cuarzo, el tipo de resonador cilíndrico, el tipo de antena anular y el tipo de resonador esférico. Junto con la evolución de los tipos de dispositivos MPCVD, la potencia de entrada de los dispositivos también se ha incrementado significativamente.

La potencia de entrada de los dispositivos también ha aumentado significativamente.

De acuerdo con la normativa internacional, las frecuencias de microondas utilizables para los dispositivos MPCVD son 245 GHz y 915 GHz. Comparando las dos frecuencias de microondas diferentes, la frecuencia de 915 GHz tiene una mayor longitud de onda, lo que resulta en una esfera de plasma más grande, y por lo tanto requiere una mayor potencia de microondas. Las películas de diamante que pueden depositarse a esta frecuencia tienen un diámetro de deposición efectivo mayor, aproximadamente 2,67 veces el de la microonda de 245 GHz. Basándose en estas ventajas, el dispositivo MPCVD de 915 GHz puede mejorar significativamente la eficiencia de deposición del diamante y reducir el ciclo de preparación y los costes de los materiales de diamante, lo que lo hace muy atractivo para la industria. Sin embargo, el dispositivo MPCVD de 915 GHz requiere una mayor potencia, lo que da lugar a estructuras y detalles más complejos, que imponen mayores exigencias en el desarrollo del dispositivo, la tecnología de fabricación y los costes. En la actualidad, se ha informado de la preparación por lotes de diamantes monocristalinos utilizando dispositivos MPCVD de 245 GHz y 519 GHz de frecuencia. Sin embargo, debido a la dureza del entorno de deposición de los diamantes, rara vez se adoptan tubos de cuarzo y dispositivos MPCVD de tipo campana de cuarzo para evitar la contaminación causada por el grabado del cuarzo por el plasma. Por lo tanto, la siguiente es una breve introducción a la corriente principal actual de equipos para la preparación de diamantes monocristalinos.

3.1 Dispositivo MPCVD de Resonador Cilíndrico

Alrededor de 1992, la empresa estadounidense ASTeX desarrolló un dispositivo MPCVD de resonador cilíndrico basado en la investigación de los MPCVD de tipo campana de cuarzo, como se muestra en la Figura 3. Este dispositivo sustituye a los MPCVD de tipo campana de cuarzo. Este dispositivo sustituye la campana de vidrio de cuarzo por una ventana de cuarzo, permitiendo que el resonador metálico funcione como cámara de deposición. El propio resonador se enfría utilizando agua de refrigeración, lo que aumenta de forma efectiva el uso de potencia de microondas. Además, para evitar el riesgo de que el plasma grabe la ventana de cuarzo, ésta suele colocarse lejos de la esfera de plasma. Sin embargo, esto puede dar lugar a la generación de esferas de plasma secundarias en la zona del campo eléctrico secundario, especialmente en condiciones de alta potencia de microondas y baja presión. Vuelve a surgir el peligro de grabar el cuarzo, y una potencia excesiva puede provocar que el efecto de calentamiento directo del plasma secundario dañe la ventana de cuarzo. Estos fenómenos han dado lugar a que la potencia práctica de los dispositivos MPCVD con resonador cilíndrico de 2,45 GHz no supere, por lo general, los 5 kW.

Potencia de microondas.

No obstante, la ventaja de este dispositivo radica en su rendimiento en vacío, que es fácil de garantizar, y su tecnología es relativamente madura, lo que lo convierte en uno de los principales dispositivos para preparar diamantes monocristalinos de alta calidad. Sin embargo, debido a las limitaciones de potencia y estructura de la cámara, el diámetro de deposición efectivo de este dispositivo es de aproximadamente 2 pulgadas, lo que impone ciertas restricciones a las perspectivas de aplicación del dispositivo MPCVD de resonador cilíndrico.

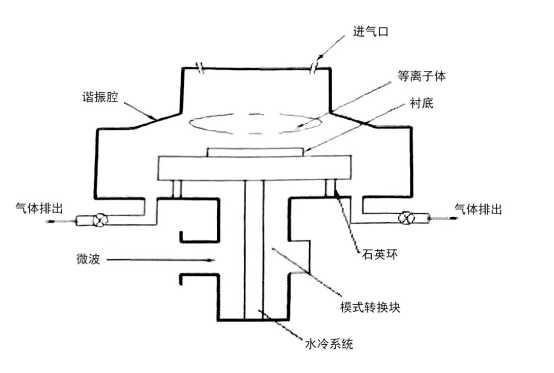

Figura 3: Dispositivo MPCVD de resonador cilíndrico

Dispositivo MPCVD de resonador cilíndrico.

3.2 Dispositivo MPCVD de antena anular

El esquema de diseño inicial fue propuesto por Besen et al. de la empresa estadounidense ASTeX en su patente, como se ilustra en la Figura 4. En comparación con el dispositivo MPCVD de resonador metálico, la característica más significativa de este dispositivo es el cambio en el método de entrada de las microondas, que se completa con una antena anular en lugar de una simple antena coaxial. El modo de transmisión de las microondas también ha pasado de ser monomodo a un formato multimodo, como TM012 o TM013, razón por la cual en muchos documentos se hace referencia a este tipo de dispositivo como dispositivo MPCVD con resonador multimodo.

Dispositivo MPCVD con resonador multimodo.

Además, la principal ventaja del dispositivo MPCVD de antena anular es que su ventana de cuarzo no está esencialmente en contacto con el plasma, evitando la contaminación causada por el grabado del cuarzo. Debido a la estructura de la cámara, este dispositivo tampoco se encuentra con el problema del plasma secundario. Comparado con el dispositivo MPCVD de resonador cilíndrico, la estabilidad de la esfera de plasma es más fácil de asegurar. Además, debido a su diseño único de la cámara, la esfera de plasma generada por este dispositivo es aplanada, lo que resulta en una distribución más uniforme de la temperatura en comparación con los resonadores cilíndricos, por lo que es adecuado para el crecimiento a granel de diamantes monocristalinos de gran tamaño.

Sin embargo, este dispositivo no se encuentra con el problema de plasma secundario.

Sin embargo, este dispositivo también presenta ciertos inconvenientes. Debido a que la antena y el sistema de etapa de sustrato son una estructura integrada, es un reto realizar ajustes auxiliares en la etapa de sustrato, especialmente en lo que respecta a los ajustes de elevación de la etapa de sustrato. Actualmente, la potencia de entrada real del dispositivo MPCVD de antena anular de 2,45 GHz de frecuencia puede alcanzar niveles de 6-10 kW, mientras que la potencia real del dispositivo de 915 MHz de frecuencia puede alcanzar hasta 100 kW. En comparación con el dispositivo MPCVD de resonador cilíndrico, tanto la potencia máxima de entrada de las microondas como el tamaño de la esfera de plasma se han incrementado significativamente, lo que lo promueve aún más como uno de los dispositivos preferidos para la deposición de películas de diamante.

Potencia máxima de entrada de las microondas.

Figura 4: Dispositivo MPCVD de antena anular

3.3 Dispositivo MPCVD de pala coaxial

El dispositivo MPCVD de cuchilla coaxial funciona según principios similares a los del dispositivo de antena anular, diferenciándose principalmente en que su fuente de microondas utiliza microondas en modo TM01. El plasma se forma alrededor de las palas coaxiales situadas en la parte superior del reactor, descargándose en relación con el sustrato de la muestra (como se muestra en la Figura 5). En comparación con el dispositivo de antena anular, este diseño libera la etapa de sustrato, lo que permite el ajuste de la forma de la esfera de plasma a través de cambios de elevación de la etapa de sustrato, lo cual es beneficioso para el crecimiento de diamante a largo plazo.

Dispositivo de antena anular.

Figura 5: Dispositivo MPCVD de lámina coaxial

3.4 Dispositivo MPCVD de resonador elíptico

Dispositivo MPCVD de resonador elíptico.

El dispositivo MPCVD de resonador elíptico apareció por primera vez alrededor de 1997 y fue diseñado y desarrollado por el Instituto Fraunhofer en Alemania, como se muestra en la Figura 6. A partir de la figura, se puede observar que la estructura del dispositivo MPCVD de resonador elíptico es muy similar a la del dispositivo MPCVD de cúpula de cuarzo; ambos tienen una gran cúpula de cuarzo y emplean convertidores de antena coaxial como medio para la conversión del modo de microondas. La diferencia obvia entre ambos radica en la configuración del resonador. El dispositivo MPCVD de resonador elíptico utiliza inteligentemente el principio de convergencia de microondas en los focos de la elipse. Las microondas se emiten desde la antena del foco superior y luego convergen en el foco inferior en la etapa del sustrato, con lo que se consigue una esfera de plasma de alta densidad energética. Además, debido al gran tamaño de la elipse metálica, se puede equipar una cúpula de cuarzo más grande, manteniendo eficazmente una distancia de seguridad entre la esfera de plasma y el material de cuarzo, evitando la contaminación por grabado. La potencia de entrada de microondas para tales dispositivos generalmente puede alcanzar niveles de 10 kW o incluso más.

En resumen, el requisito previo para la preparación de diamantes monocristalinos de alta calidad es la provisión de un entorno de crecimiento limpio, lo que hace que el diseño racional de la cámara del dispositivo sea particularmente importante. Mientras tanto, el dispositivo MPCVD sigue siendo objeto de mejoras y de investigación y desarrollo para satisfacer requisitos de potencia más elevados. En condiciones de alta potencia, la densidad de energía del plasma es mayor y el tamaño de la esfera de plasma es mayor, lo que lo hace más adecuado para el crecimiento masivo a alta velocidad de grandes cristales individuales de alta calidad. Esta búsqueda de condiciones de alta potencia ha sido la fuerza impulsora del desarrollo de la tecnología MPCVD.